辽宁工人报 文/摄见习记者康晓潺 2024年2月5日

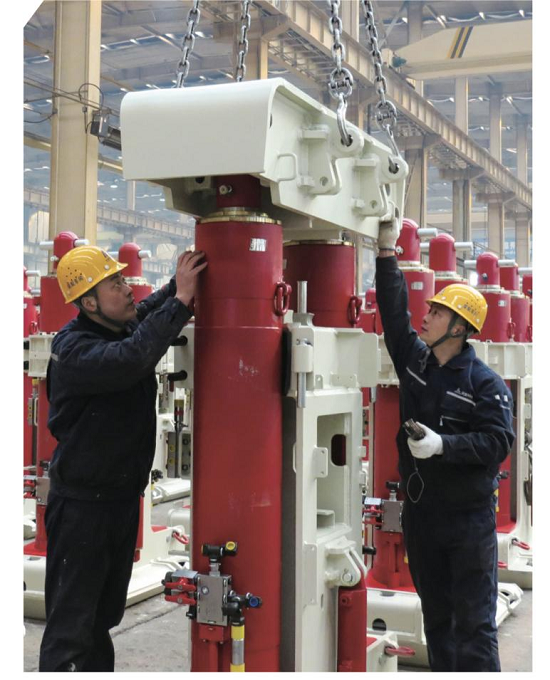

1月30日,沈阳天安科技股份有限公司装配车间里,4名工人正在对几十个矿用支架进行组装调配。随着吊车臂缓缓降落,工人小心翼翼地将零件对准位置,只听“咔”一声,两组零件完美地连接在一起。

这看似轻巧简单的环节,是装配班成员加班加点反复研究讨论后,最终设计出来的高效方案。装配班现有18名成员,除班长外,有装配钳工 11人、液压钳工4人、天车工2人,平日里大家经常聚在一起讨论交流,琢磨出一些高效实用的创新方法。

产品的工期、质量直接影响公司的信誉,如何保证产品能够按期合格出厂,是装配班组的第一要务。作关公司生产的最后一道工序,班组成员每天都在与时间赛跑、和质量较劲。

装配现场,班长吴小刚指着一台大机器说:“这台总重超 300 吨的大断面矩形煤巷盾构式快速掘进机器人系统,属于世界首套,单个零件最重达20吨。装配第一台时,我们没有任何经验可循,每一个环节都是全新的尝试。”当时矿区要求时间紧,从设计到全设备生产交付,仅有100天时间,装配精度要求极高。更为关键的是整个设备属于全封闭结构,一旦组装完毕,很难再进行调整,这就意味着装配必须一次成功。任务下达后,面对成于上万个零部件,班组成员团结-心、夜以继日,每天加班到21时。

“组装时,我们遇到了一个比较棘手的问题。”吴小刚说,“掘进机器人上的一个装备零件,2米长400多斤重,我们需要将它送到2米高的架子上,但这个零件的结构较为特殊,无法使用吊车吊起。”眼看工期一天天临近,组员们聚在一起开动脑筋,自制了一台小型液压机,调整好所需高度,将零部件顶了上去,问题迎刃而解。还有一次,他们要将油杆挂在机器上,可吊臂品了几次,安装时油杆都直接滑了下来,根本安装不上去。班组成员再次发挥聪明才智,自制了一个拱形装置,两边用大螺栓将油杆卡住,最终顺利完成了该设备的组装。

小创新不断涌现,让班组成员仅用20多天时间,就完成了盾构式快速掘进机器人系统的装配和调试,最终创造了百日攻克重大新产品的新纪录。设备一次试车成功,按时交付,为煤矿企业带来可观的经济效益。因长期以来踏实的工作和突出的业绩,班组也荣获了辽宁工人先锋号称号,图为班组成员对机器进行装配。